جهانی را تصور کنید که در آن یک ماده بتواند صنایع مختلفی ازجمله صنایع بستهبندی، کشاورزی، ساختوساز و … را متحول کند، در حالی که فوقالعاده بادوام و سازگار با محیط زیست نیز باشد. اینجاست که پلیاتیلن سنگین یا HDPE وارد میشود. پلیمری ترموپلاستیک و چندکاره که به یکی از ارکان اصلی تولیدات مدرن و زندگی روزمره تبدیل شده است.

اما پلی اتیلن سنگین HDPE دقیقاً چیست و چرا تا این حد مورد توجه قرار گرفته است؟

در این راهنمای جامع، به بررسی منشأ و ویژگیهای پلی اتیلن سنگین، کاربردهای گسترده آن و فرآیندهای تولید این ماده میپردازیم.

اگر به نقش پلی اتیلن سنگین در صنعت بستهبندی و به چگونگی کمک آن به پایداری محیط زیست علاقهمند باشید این مقاله پرسش های شما را پاسخ خواهد داد.

آمادهاید تا بدانید چرا این ماده چنین تأثیر بزرگی گذاشته است؟ پس بیایید شروع کنیم!

معرفی پلیاتیلن سنگین (HDPE)

پلیاتیلن سنگین (HDPE) نوعی پلاستیک بادوام است که از نفت خام و گازطبیعی تولید میشود. این ماده دارای زنجیرههای بلندی از مولکولهای اتیلن است که به آن چگالی بالا و استحکام زیاد میبخشد. این ماده در دهه ۱۹۳۰ برای اولینبار سنتز شد و از آن زمان تاکنون، بهدلیل چندکاره بودن و دوام بالای آن، به یکی از پرکاربردترین پلاستیکها در جهان تبدیل شده است.

نقش ترموپلاستیکها در مواد امروزی

ترموپلاستیکها مانند HDPE زمانی که گرم میشوند حالت شکلپذیر پیدا کرده و پس از سرد شدن سفت میشوند. این ویژگی باعث شده که در تولیدات صنعتی بسیار ارزشمند باشند، زیرا میتوان آنها را بهراحتی شکلدهی و قالبگیری کرد. ترموپلاستیکها در صنایع مختلفی از جمله بستهبندی، خودروسازی، ساختوساز و کالاهای مصرفی به کار میروند.

اهمیت نفت در تولید HDPE

نفت و گاز طبیعی، ماده اولیهی اصلی برای تولید HDPE محسوب میشود. این فرآیند با استخراج اتیلن از نفت خام از طریق خردایش (کراکینگ Cracking) آغاز شده و سپس با پلیمریزاسیون اتیلن، پلیاتیلن تولید میشود. این وابستگی به نفت، اهمیت پایداری زیستمحیطی و بازیافت مواد پلاستیکی را بیش از پیش نمایان میکند، تا تأثیرات منفی زیستمحیطی کاهش یابد.

ویژگیهای پلی اتیلن سنگین HDPE

ویژگیهای فیزیکی

استحکام و چگالی

پلیاتیلن سنگین (HDPE) بهدلیل نسبت چشمگیر استحکام به چگالی خود شناخته میشود. چگالی این ماده معمولاً در بازهای بین ۰٫۹۳ تا ۰٫۹۷ گرم بر سانتیمتر مکعب قرار دارد، که باعث میشود همزمان سبک و مقاوم باشد—ترکیبی ایدهآل برای کاربردهایی مانند لولهها و ظروف نگهداری که نیاز به موادی بادوام اما سبک دارند.

انعطافپذیری و مقاومت در برابر ضربه

HDPE قادر است بدون ترک خوردن یا شکستگی خم شود، و همین ویژگی آن را برای محصولاتی که باید در برابر تنشهای فیزیکی و ضربهها مقاومت نشان دهند، مناسب میسازد. مقاومت بالا در برابر ضربه به HDPE اجازه میدهد انرژی حاصل از برخورد را جذب و پخش کرده و از ترکخوردگی یا آسیب دیدن جلوگیری کند.

مقاومت شیمیایی

مقاومت در برابر مواد شیمیایی

پلی اتیلن سنگین مقاومت بالایی در برابر انواع مختلفی از اسیدها، بازها و حلالها دارد. این ویژگی، آن را به گزینهای مناسب برای ساخت مخازن و لولههایی تبدیل میکند که مواد شیمیایی واکنشی را ذخیره یا منتقل میکنند، بدون آنکه دچار فرسایش یا تجزیه شوند.

عدم واکنش شیمیایی (Inertness)

پلی اتیلن سنگین از نظر شیمیایی بیاثر است، به این معنا که با موادی که در تماس با آن قرار میگیرند، واکنش نمیدهد. این خاصیت در مواردی مانند بستهبندی مواد غذایی و نوشیدنیها بسیار مهم است، چرا که از آلودگی و تغییر ترکیب مواد جلوگیری میکند.

ویژگیهای محیطزیستی و طول عمر

دوام بالا

پلی اتیلن سنگین به دلیل مقاومت در برابر شرایط محیطی سخت مانند دمای بالا، سرمای شدید و اشعه فرابنفش (UV)، برای استفاده در محیطهای بیرونی بسیار مناسب است.

قابلیت بازیافت

یکی از مزایای مهم زیستمحیطی HDPE، قابلیت بازیافت بالای آن است. محصولات ساختهشده از HDPE میتوانند دوباره ذوب و به محصولات جدید تبدیل شوند، که باعث کاهش پسماند و آلودگی زیستمحیطی میشود. این موضوع HDPE را به گزینهای پایدار برای صنایع مختلف تبدیل کرده است.

سایر ویژگیها

جذب رطوبت بسیار پایین

پلی اتیلن سنگین میزان بسیار کمی جذب رطوبت دارد، و این باعث میشود حتی در شرایط مرطوب نیز ساختار و ویژگیهای مکانیکی خود را حفظ کند. این خاصیت برای کاربردهایی مانند لولههای آب و مخازن ذخیرهسازی بسیار حیاتی است.

عایق الکتریکی

HDPE یک عایق بسیار خوب الکتریسیته است، که آن را برای استفاده در صنایع برق و مخابرات مناسب میسازد. ویژگیهای عایق آن مانع نشت جریان و اتصال کوتاه میشوند.

ترکیب منحصربهفردی از استحکام، انعطافپذیری، مقاومت شیمیایی و سازگاری با محیط زیست باعث شده که HDPE به مادهای چندمنظوره در طیف گستردهای از صنایع تبدیل شود.

کاربردهای HDPE

صنعتی و زیرساختی

سیستمهای لولهکشی

پلی اتیلن سنگین مادهای محبوب برای تولید لولههای انتقال آب و گاز است، زیرا دوام بالا و عمر طولانی دارد. مقاومت شیمیایی آن مانع از خوردگی لولهها در برابر مواد مختلف میشود. نصب آسان این لولهها باعث صرفهجویی در زمان و هزینهی نیروی کار شده و HDPE را به گزینهای مقرونبهصرفه برای پروژههای بزرگ زیرساختی تبدیل میکند. همچنین، در شبکههای فاضلاب و توزیع گاز طبیعی به کار میرود، جایی که قابلیت اطمینان، حیاتی برای ایمنی عمومی است.

مصالح ساختمانی

این ماده در ساخت ژئوممبرینها برای پروژههای آبی کاربرد دارد؛ این لایهها بهعنوان مانعی برای جلوگیری از نشت آب یا مایعات دیگر عمل میکنند. مقاومت در برابر آبوهوا و دوام بالا، HDPE را برای استفاده بلندمدت در سازههای ساختمانی مناسب کرده و به حفاظت آنها در برابر عوامل محیطی کمک میکند.

عایق الکتریکی

پلی اتیلن سنگین بهعنوان یک عایق خوب الکتریسیته، از رطوبت و مواد شیمیایی محافظت میکند. این ویژگی خطر نشت جریان و اتصال کوتاه را کاهش داده و ایمنی و عملکرد صحیح سیستمهای الکتریکی را تضمین میکند.

کالاهای مصرفی

بطریها و ظروف پلاستیکی

بهطور گسترده پلی اتیلن سنگین در تولید بطریهای دمشی برای مواد غذایی و نوشیدنیها به کار میرود. این ماده هیچگونه ماده مضری را به غذا یا نوشیدنی منتقل نمیکند و از این رو برای سلامت مصرفکننده ایمن است. همچنین مانع خوبی برای رطوبت است و باعث میشود محتویات برای مدت طولانیتری تازه بمانند.

اسباببازیها و تجهیزات زمینبازی

اسباببازیهای بیرونی و وسایل بازی ساختهشده از پلی اتیلن سنگین بهدلیل مقاومت در برابر اشعه فرابنفش (UV)، در برابر نور خورشید تخریب نمیشوند. این ویژگی باعث افزایش عمر مفید تجهیزات و ایجاد محیط بازی ایمن و بادوام برای کودکان میشود.

ظروف نگهداری مواد شیمیایی

به دلیل مقاومت شیمیایی بالا این ماده، برای نگهداری موادی مانند مایع لباسشویی، شامپو، و روغن موتور ایدهآل است. این ماده بدون واکنش با این مواد، آنها را ایمن نگه میدارد و از نشت و خرابی جلوگیری میکند.

کاربردهای پزشکی

ابزارهای پزشکی و بستهبندی

عمدتا در تولید لولههای پزشکی، ایمپلنتها و بستهبندی مواد پلی اتیلن سنگین بهکار میرود. زیستسازگاری (biocompatibility) آن باعث میشود که در تماس با بدن انسان واکنش منفی ایجاد نکند. همچنین، مقاومت در برابر رطوبت و مواد شیمیایی باعث حفظ استریلیتی و سلامت محصولات پزشکی میشود.

ظروف پزشکی

تجهیزات پزشکی باید در محیطی ایمن و مقاوم نگهداری شوند. ظروف پزشکی ساختهشد از این مواد، امکان محافظت را فراهم میکنند و از آسیب دیدن یا آلودگی لوازم جلوگیری میکنند.

صنعت خودروسازی و دریایی

مخازن سوخت و قطعات خودرو

در صنعت خودرو، برای ساخت مخازن سوخت و سایر قطعات از پلی اتیلن سنگین استفاده میشود. دوام بالا و مقاومت شیمیایی آن باعث میشود تا باک خودرو بتواند سوخت را در خود نگه دارد و در برابر شرایط سخت داخل خودرو مقاومت نشان دهد.

کاربردهای صنعت دریایی

در اجزای قایق و تجهیزات استخر، مقاومت پلی اتیلن سنگین در برابر UV و دوام آن بسیار مهم است. این ماده قادر است در برابر نور خورشید و آب مقاومت کرده و عمر طولانی در محیطهای مرطوب و دریایی داشته باشد.

زیستمحیطی و کشاورزی

ژئوممبرانها

ژئوممبرانهای پلی اتیلن سنگین در مراکز دفن زباله برای جلوگیری از آلودگی خاک و آبهای زیرزمینی استفاده میشوند. مقاومت شیمیایی آنها مانع نشت مواد مضر به محیطزیست شده و به حفاظت از اکوسیستم کمک میکند.

کاربردهای صنعت کشاورزی

در کشاورزی، پلی اتیلن سنگین در سیستمهای آبیاری و پوشش گلخانهها بسیار پرکاربرد است. دوام بالا و مقاومت در برابر عوامل محیطی، آن را برای استفاده در فضای باز مناسب کرده و به افزایش بهرهوری کشاورزی کمک میکند.

فرآیند تولید پلیاتیلن سنگین (HDPE)

آمادهسازی مواد اولیه

فرآیند تولید این مواد با آمادهسازی ماده خام آغاز میشود که از هیدروکربنهای حاصل از نفت به دست میآید. در ابتدا، این هیدروکربنها طی فرآیندی به نام کرکینگ (cracking) به مولکولهای اتیلن تجزیه میشوند. در این فرآیند، هیدروکربنها در دمای بسیار بالا حرارت میبینند تا به مولکولهای سادهتری مانند گاز اتیلن تبدیل شوند. این گاز اتیلن سپس جمعآوری شده و برای مرحله بعدی استفاده میشود.

پلیمریزاسیون (Polymerization)

پلیمریزاسیون مرحلهای حیاتی است که طی آن مولکولهای اتیلن به پلیاتیلن تبدیل میشوند. در این مرحله، کاتالیزورهایی مانند زیگلر–ناتا (Ziegler-Natta)، متالوسن (metallocene) یا اکسید کروم فعالشده (کاتالیزور فیلیپس) نقش اساسی ایفا میکنند. این کاتالیزورها به اتصال منظم مولکولهای اتیلن در زنجیرههای بلند پلیمری با حداقل شاخهزنی کمک میکنند. نتیجه این فرآیند، پلیاتیلنی با چگالی و استحکام بالا است که همان پلیاتیلن سنگین با کیفیت عالی میباشد.

جداسازی و خشکسازی

پس از پلیمریزاسیون، مخلوطی شامل پلیاتیلن و حلال مورد استفاده در فرآیند تولید به دست میآید. در این مرحله، با استفاده از سانتریفیوژ یا دستگاه جداساز (دکانتر)، پلیاتیلن از حلال جدا میشود. پودر مرطوب آن سپس توسط کوره خشککن یا خشککن بستر سیال، خشک میگردد. حلال بازیافت شده و مجدداً در چرخه تولید استفاده میشود، که این موضوع باعث کاهش ضایعات و بهرهوری بیشتر از منابع میشود.

اکستروژن و تبدیل به گرانول (Pelletization)

پودر پلی اتیلن سنگین خشکشده، ذوب میشودو از قالبهای مخصوص عبور داده میشود تا به صورت رشتههای طولانی درآید. سپس این رشتهها به گرانولهای کوچک و یکنواخت برش میخورند. این گرانولها ماده اولیه برای تولید انواع محصولات پلاستیکی هستند و بهراحتی قابل حمل و مصرف در صنایع مختلف میباشند.

در مواردی که نیاز به تولید فیلم پلی اتیلن سنگین باشد، گرانولها مجدداً ذوب شده و از قالب تختی عبور داده میشوند تا ورق پیوستهای شکل بگیرد. در این مرحله، ضخامت و عرض فیلم با دقت کنترل میشود.

تشکیل ورق (Sheet Formation)

مواد مذاب پلی اتیلن سنگین از قالب تخت (Flat Die) عبور داده میشوند تا یک ورق پیوسته تشکیل گردد. پس از خروج از قالب، ورق توسط هوا و آب سرد میشود تا جامد گردد. این فرآیند باعث میشود ورق، شکل و خواص فیزیکی مورد نظر را حفظ کند.

کشیدن و برش (Haul-off and Trimming)

وقتی ورق پلی اتیلن سنگین سخت شد، توسط غلتکها یا نوار نقاله از خط تولید خارج میشود. سپس لبههای ورق با دقت برش داده میشود تا به ابعاد دقیق و یکنواخت مورد نظر برسد.

بازپخت (Annealing) اختیاری

برای افزایش پایداری ابعادی و حذف تنشهای داخلی، ممکن است ورق HDPE تحت فرآیند بازپخت (annealing) قرار گیرد. در این فرآیند، ورق تا دمای ۱۲۰ تا ۱۵۰ درجه سانتیگراد حرارت داده شده و سپس بهآرامی خنک میشود. این عملیات باعث بهبود خواص مکانیکی ورق شده و آن را برای کاربردهای صنعتی، مقاومتر و قابلاطمینانتر میسازد.

کنترل کیفیت و بستهبندی

مرحله نهایی در تولید ، کنترل کیفی دقیق است. ورقها از نظر ضخامت، ابعاد و کیفیت سطحی بررسی میشوند. هرگونه نقص یا ناهماهنگی شناسایی شده و اصلاح میگردد تا محصول نهایی با استانداردهای لازم تطابق داشته باشد. در پایان، ورقهای HDPE بهصورت ایمن بستهبندی میشوند تا هنگام حملونقل آسیبی نبینند.

مزایای HDPE در مقایسه با سایر پلیمرها

HDPE به دلیل ترکیب منحصربهفردی از استحکام، دوام، انعطافپذیری و مقاومت شیمیایی، نسبت به بسیاری از پلیمرهای دیگر برتری دارد. این ماده بهراحتی فرآوری میشود و میتواند در دماهای مختلف و شرایط محیطی گوناگون عملکرد قابل اعتمادی داشته باشد. علاوه بر این، قابلیت بازیافت بالای HDPE آن را به انتخابی پایدار و دوستدار محیط زیست تبدیل کرده است.

جمعبندی و خلاصه مقاله

پلیاتیلن سنگین (HDPE) یکی از مهمترین و پرکاربردترین ترموپلاستیکها در صنعت امروز است. این ماده از نفت خام و گاز طبیعی به دست میآید و با فرآیند پلیمریزاسیون مولکولهای اتیلن به زنجیرههای بلند پلیمری تبدیل میشود. HDPE با داشتن خواص برجستهای مانند استحکام بالا، مقاومت در برابر ضربه و مواد شیمیایی، دوام در شرایط محیطی سخت، و قابلیت بازیافت، در صنایع متعددی از جمله ساخت لوله و مخازن، بستهبندی مواد غذایی، تجهیزات پزشکی، و حتی کشاورزی کاربرد دارد.

فرآیند تولید این مواد از مراحل دقیق و کنترل شدهای تشکیل شده که تضمینکننده کیفیت نهایی محصول است. با توجه به اهمیت حفظ محیط زیست، استفاده از مواد بازیافتی و بهینهسازی فرآیندهای تولید، میتواند نقش مهمی در کاهش اثرات زیستمحیطی این صنعت ایفا کند.

سؤالات متداول درباره پلیاتیلن سنگین (HDPE)

۱. کاربردهای رایج پلیاتیلن سنگین (HDPE) چیست؟

پلیاتیلن سنگین (HDPE) یک پلیمر ترموپلاستیک چندکاره است که به دلیل استحکام بالا، مقاومت در برابر ضربه و بیاثر بودن شیمیایی، کاربردهای گستردهای دارد. در صنعت بستهبندی، برای ساخت بطریهای پلاستیکی شیر، مواد شوینده و سایر مایعات استفاده میشود. همچنین برای ظروف مواد غذایی و نوشیدنی که استانداردهای ایمنی غذایی را دارند، کاربرد دارد. در بخش لولهکشی و تأسیسات، به دلیل مقاومت در برابر خوردگی در سیستمهای انتقال آب، گاز و فاضلاب این ماده به کار میرود. در صنعت ساخت و ساز، این ماده برای عایقکاری ساختمان، مواد ضدآب و چوب پلاستیکی استفاده میشود. علاوه بر این، این ماده در صنعت خودرو برای ساخت مخازن سوخت و قطعات دیگر، تولید اسباببازیها و تجهیزات پارکهای بازی و دستگاههای پزشکی نیز کاربرد دارد. قابلیت بازیافت این ماده پلیمری نیز به کاهش اثرات زیستمحیطی کمک میکند.

۲. پلیاتیلن سنگین (HDPE) چگونه تولید میشود؟

تولید این ماده با آمادهسازی مواد اولیه آغاز میشود. اتیلن که از نفت خام استخراج میشود، ماده پایه است. مراحل اصلی تولید عبارتند از:

- آمادهسازی مواد اولیه: هیدروکربنهای نفتی در فرآیندی به نام شکستن (کرکینگ) به اتیلن تبدیل میشوند.

- پلیمریزاسیون: اتیلنها در حضور کاتالیزورهایی مانند زیگلر-ناتا یا کاتالیزورهای کروم پلیمریزه شده و زنجیرههای بلند پلیاتیلن سنگین را تشکیل میدهند. این مرحله میتواند در فاز محلول، گلولهای یا گازی انجام شود.

- جداسازی و خشککردن: پلیمر از حلال یا مونومرهای باقیمانده جدا شده و خشک میشود تا به صورت پودر درآید.

- اکستروژن و شکلدهی: پودر خشکشده، ذوب شده و به شکل ساچمه یا اشکال دیگر تبدیل میشود تا در تولید محصولات مختلف استفاده شود.

۳. ویژگیهای مهم پلیاتیلن سنگین (HDPE) چیست؟

این ماده به دلیل نسبت استحکام بالا نسبت به چگالی، دوام عالی و در عین حال سبک بودن شناخته شده است. مقاومت شیمیایی و خوردگی آن بسیار بالاست و میتواند در برابر اسیدها، بازها، روغنها و حلالها مقاوم باشد. این ماده به راحتی قابل شکلدهی است و برای ساخت محصولات مختلفی مانند بطریها و چوب پلاستیکی مناسب است. پلیاتیلن سنگین غیر سمی و برای تماس با مواد غذایی ایمن است. همچنین به دلیل مقاومت بالا در برابر ضربه و جذب پایین رطوبت، برای کاربردهای سنگین و محیطهای مرطوب مناسب است. نقطه ذوب آن حدود ۱۳۱.۸ درجه سانتیگراد است که آن را برای دماهای متوسط ایدهآل میکند.

۴. چرا تولیدکنندگان پلیاتیلن سنگین (HDPE) را به سایر مواد ترجیح می دهند؟

این ماده پلیمری به دلایل متعددی نسبت به سایر مواد برتری دارد. نسبت استحکام به وزن بالا باعث میشود که قوی و در عین حال سبک باشد، که در کاربردهایی که کاهش وزن اهمیت دارد، مزیت بزرگی است. مقاومت شیمیایی عالی این ماده را برای بستهبندی و نگهداری مواد غذایی، نوشیدنیها و مواد شیمیایی مناسب میکند. دوام و مقاومت در برابر ضربه، باعث میشود که پلیاتیلن سنگین (HDPE) در ساخت و ساز و لولهکشی کاربرد داشته باشد. همچنین این ماده به آسانی شکل داده، جوش داده و فرآوری میشود که انعطافپذیری آن را افزایش میدهد. با افزودن تثبیتکنندههای UV، مقاومت آن در برابر نور خورشید بالا میرود و عمر مفید آن در فضای باز افزایش مییابد. در نهایت، قابل بازیافت است و به کاهش اثرات زیستمحیطی کمک میکند.

۵. پلیاتیلن سنگین (HDPE)چگونه به پایداری محیط زیست کمک میکند؟

این ماده پلیمری به چندین جهت به حفظ محیط زیست کمک میکند. نرخ بازیافت بالایی دارد و میتواند به محصولات جدیدی مانند بطریها و لولهها تبدیل شود که باعث کاهش زبالههای دفن شده میشود. تولید آن، انرژی کمتری مصرف میکند و در نتیجه میزان انتشار کربن را کاهش میدهد. دوام و طول عمر زیاد آن به معنای نیاز کمتر به تعویض و تولید مجدد است. وزن سبک آن باعث کاهش انتشار کربن در حملونقل میشود. همچنین مقاومت شیمیایی و بیخطر بودن آن برای بستهبندی مواد غذایی و تجهیزات پزشکی، عملکرد مطمئنی در شرایط مختلف فراهم میکند و طول عمر مفید آن را افزایش میدهد.

۶. چه چالشهایی ممکن است در استفاده از پلیاتیلن سنگین (HDPE)پیش بیاید؟

اگرچه پلیاتیلن سنگین (HDPE)، پلاستیکی پرکاربرد و مقاوم است، ولی چالشهایی نیز دارد. از لحاظ محیط زیستی، این ماده زیستتخریبپذیر نیست و ممکن است برای قرنها در محیط باقی بماند که باعث آلودگی میشود. دفع نامناسب آن میتواند باعث آلودگی خاک و آب و آسیب به حیات دریایی شود. همچنین سوختن آن گازهای گلخانهای مضر آزاد میکند که به گرمایش جهانی کمک میکند.

از نظر ویژگیهای ظاهری، پلیاتیلن سنگین (HDPE) بسیار قابل اشتعال است و نسبت به ترک خوردگی ناشی از تنش حساس است، بهویژه در معرض برخی مواد شیمیایی، مقاومت آن در برابر شرایط آب و هوایی ضعیف است و در برابر نور UV شکننده میشود که استفاده از آن در فضای باز را محدود میکند.

بازیافت پلیاتیلن سنگین (HDPE) نیز مشکلاتی دارد؛ آلودگی با پلاستیکهای دیگر مانند پلیپروپیلن میتواند کیفیت مواد بازیافتی را کاهش دهد. زیرساختهای بازیافتی معمولاً با حجم و وزن محصولات پلیاتیلن سنگین (HDPE) مشکل دارند و تفکیک آن از زبالههای ترکیبی پرهزینه و زمانبر است.

با این حال، پیشرفتهای تکنولوژیکی در بازیافت و افزایش آگاهی عمومی میتواند به کاهش این مشکلات کمک کند.

- Published in Technology

مقدمهای بر پلیاتیلن (PE)

پلیاتیلن یکی از پرکاربردترین و پرتولیدترین پلیمرهای سنتزی در جهان است. این ماده از پلیمریزاسیون گاز اتیلن بهدست میآید و نقش حیاتی در صنایع مختلف از جمله بستهبندی، بهداشت و درمان، ساختوساز و دیگر حوزهها دارد. وزن کم، دوام بالا و مقاومت شیمیایی این پلیمر را به مادهای بیرقیب در بسیاری از کاربردها تبدیل کرده است.

پیشینه تاریخی

توسعه پلیاتیلن به سال ۱۹۳۳ بازمیگردد؛ زمانی که «رجینالد گیبسون» و «اریک فاوسِت» در شرکت Imperial Chemical Industries (ICI) طی آزمایشهایی در فشار بالا، بهطور تصادفی به تولید اولین فرم جامد پلیاتیلن دست یافتند. این کشف انقلابی، راه را برای استفادههای صنعتی گسترده از پلیاتیلن، ابتدا در جنگ جهانی دوم و سپس در کاربردهای غیرنظامی هموار کرد.

رجینالد گیبسون و اریک فاوست، کاشفین پلی اتیلن

ویژگیهای کلیدی

استحکام مکانیکی بالا: مقاوم در برابر ضربه

مقاومت شیمیایی عالی: مقاوم در برابر اسیدها، بازها و حلالها

پایداری حرارتی: عملکرد خوب در دامنه دمایی وسیع

انعطافپذیری بالا: مناسب برای تولید فیلمها و ظروف سخت

چگالی پایین: سبک و دارای راندمان حجمی بالا

این ویژگیها باعث میشود پلیاتیلن در اشکال مختلف مانند فیلم، لوله، ورق، الیاف و قطعات قالبگیریشده مورد استفاده قرار گیرد.

کاربردهای صنعتی پلیاتیلن

بستهبندی: کیسههای پلاستیکی، فیلمهای استرچ، بطریها، ظروف نگهداری

ساختوساز: لولهها، عایقها، پوششهای رطوبتی

پزشکی و سلامت: لولههای پزشکی، بستهبندی دارو، پروتزها

خودرو: باک سوخت، قطعات داخلی، روکش سیمها

کشاورزی: فیلمهای مالچ، لولههای آبیاری، پوشش گلخانه

الکترونیک: عایق سیم، روکشهای محافظتی

فناوری های نوظهور و نوآوریها

تمرکز بر پایداری زیستمحیطی

استفاده از پلیاتیلنهای زیستپایه و قابلبازیافت برای کاهش اثرات زیستمحیطی

بستهبندی هوشمند

ترکیب فیلمهای پلیاتیلن با حسگرهایی برای کنترل تازگی یا دما

پیشرفتهای پزشکی

توسعه پلیاتیلنهای فوقخالص برای ایمپلنتها و سیستمهای دارورسانی بلندمدت

بخش انرژی

کاربرد پلیاتیلن در سیستمهای انرژی تجدیدپذیر مانند پوشش پنلهای خورشیدی و توربینهای بادی

آینده پلیاتیلن

انعطافپذیری و تنوعپذیری پلیاتیلن، موتور محرک نوآوری در بسیاری از صنایع است. با توجه به گرایش جهانی به سمت راهکارهای سبز و اقتصاد چرخشی، پلیاتیلن در آینده نیز نقش کلیدی ایفا خواهد کرد. پیشرفت در بازیافت شیمیایی، ترکیبهای عملکردی و توسعه گریدهای جدید، مسیر آینده این پلیمر را شکل خواهد داد.

انواع پلیاتیلن و کاربردهای آن

پلیاتیلن در انواع مختلفی عرضه میشود که هرکدام برای کاربردهای خاصی طراحی شدهاند:

- پلیاتیلن با چگالی پایین (LDPE):

انعطافپذیر و نرم؛ رایج در کیسههای پلاستیکی و فیلمها. - پلیاتیلن با چگالی بالا (HDPE):

مقاوم و سخت؛ مورد استفاده در ظروف صنعتی، لولهها و کاربردهای سنگین. - پلیاتیلن با وزن مولکولی بسیار بالا (UHMWPE):

بسیار مقاوم؛ مناسب برای ایمپلنتهای پزشکی، جلیقههای ضدگلوله و ماشینآلات با عملکرد بالا.

ویژگیهای کلیدی پلیاتیلن

چگالی (Density)

چگالی پلیاتیلن عامل مهمی در تعیین نوع و کاربرد آن است:

- LDPE: با چگالی حدود ۰٫۹۱۰ گرم بر سانتیمتر مکعب، سبک و انعطافپذیر؛ مناسب برای فیلمها و کیسهها.

- HDPE: با چگالی تا ۰٫۹۷۰ گرم بر سانتیمتر مکعب، سخت و مستحکم؛ مناسب برای لولهها و ظروف صنعتی.

استحکام کششی (Tensile Strength)

پلیاتیلن بهویژه HDPE، دارای استحکام کششی بالایی در حدود ۳۱ مگاپاسکال است. این ویژگی موجب میشود در برابر فشارهای مکانیکی مقاومت خوبی داشته باشد و برای کاربردهای نیازمند دوام، مانند اجزای سازهای، لولههای صنعتی و بستهبندیهای مقاوم مناسب باشد. مقاومت آن در برابر پارگی و تغییر شکل تحت فشار، اطمینان از عملکرد در محیطهای دشوار را فراهم میکند.

ویژگیهای فنی و عملکردی پلیاتیلن

مقاومت شیمیایی (Chemical Resistance)

پلیاتیلن در برابر طیف وسیعی از مواد شیمیایی از جمله اسیدها، بازها و نمکها مقاومت بالایی دارد. به همین دلیل، این ماده در ساخت مخازن ذخیره مواد شیمیایی، لولهکشی صنعتی و ژئوممبرانها (غشاهای عایق زمین) کاربرد دارد. این ویژگی باعث مقاومت در برابر خوردگی و تجزیه شده و عملکرد بلندمدت آن را در محیطهای سخت تضمین میکند.

انعطافپذیری (Flexibility)

یکی از ویژگیهای برجسته پلیاتیلن، بهویژه در نوع LDPE و پلیاتیلن خطی با چگالی پایین (LLDPE)، انعطافپذیری بالای آن است. این خاصیت اجازه میدهد که ماده بدون شکستگی کشیده شود، و برای کاربردهای پویا مانند فیلمهای کشسان بستهبندی، لولههای انعطافپذیر آبیاری و سایر مواد بستهبندی بسیار مناسب باشد. حتی گریدهای با چگالی بالاتر نیز تا حدی انعطافپذیر هستند و میتوانند ضربه را بدون ترکخوردگی جذب کنند.

مقاومت در برابر اشعه UV (UV Resistance)

مقاومت پلیاتیلن در برابر اشعه ماوراءبنفش بسته به ترکیب آن متفاوت است. پلیاتیلن معمولی در برابر نور خورشید و اشعه UV بهمرور تجزیه میشود، اما با افزودن موادی مانند دوده (Carbon Black) میتوان پایداری آن را بهطور چشمگیری افزایش داد. پلیاتیلن مقاوم در برابر UV در کاربردهای بیرونی مانند فیلمهای کشاورزی، مبلمان باغی و اجزای معماری استفاده میشود.

پایداری حرارتی (Thermal Stability)

پلیاتیلن میتواند خواص مکانیکی خود را در دامنه دمایی وسیعی حفظ کند؛ از حدود منفی ۵۰ درجه سانتیگراد تا ۸۰ درجه سانتیگراد (بسته به گرید). این ویژگی آن را برای استفاده در شرایط دمایی شدید مانند بستهبندیهای مناسب فریزر و لولهکشی صنعتی مناسب میسازد. البته نقطه ذوب نسبتاً پایین آن (حدود ۱۲۰ درجه سانتیگراد برای HDPE) استفاده از آن را در دماهای بسیار بالا محدود میکند.

مقاومت در برابر رطوبت و بخار آب (Moisture and Vapor Resistance)

بهدلیل ساختار غیرقطبی پلیاتیلن، این ماده در برابر نفوذ رطوبت و بخار آب مقاومت بالایی دارد. این ویژگی آن را به مادهای ایدهآل برای کاربردهای بستهبندی تبدیل کرده است؛ مانند بستهبندی مواد غذایی، روکشهای دارویی و غشاهای ضدآب.

ویژگیهای عایق الکتریکی (Electrical Insulating Properties)

پلیاتیلن عایق الکتریکی بسیار خوبی است و در صنایع برق و الکترونیک کاربرد گستردهای دارد. ثابت دیالکتریک پایین و مقاومت ویژه بالا، آن را برای عایقسازی سیم و کابل و همچنین اجزای دیالکتریک در دستگاههای مختلف مناسب ساخته است.

قابلیت بازیافت (Recyclability)

پلیاتیلن یکی از پلاستیکهای با قابلیت بازیافت بالا است و به همین دلیل گزینهای پایدار برای صنایع مختلف محسوب میشود. میتوان آن را به محصولات جدیدی مانند لوله، ظروف و مصالح ساختمانی تبدیل کرد. البته بازیافت مؤثر پلیاتیلن در صورت وجود ناخالصی یا اختلاط با مواد دیگر میتواند چالشبرانگیز باشد.

(Cost-Effectiveness) صرفهجویی اقتصادی

پلیاتیلن بهعنوان یکی از ارزانترین ترموپلاستیکها، تعادل مناسبی میان عملکرد و قیمت دارد. هزینه پایین تولید آن، این ماده را به انتخابی مناسب برای کاربردهای وسیع در بستهبندی، ساختوساز و کالاهای مصرفی تبدیل کرده است.

کاربردها و مصارف صنعتی پلیاتیلن

کاربرد در بستهبندی (Packaging Applications)

پلیاتیلن به دلیل تنوعپذیری، سبکی و دوام بالا، نقش اساسی در صنعت بستهبندی ایفا میکند و پایهای برای بستهبندیهای انعطافپذیر و سخت محسوب میشود.

- بستهبندی انعطافپذیر: گریدهای LDPE و LLDPE برای تولید کیسههای پلاستیکی، فیلمهای جمعشونده (shrink)، لفافهای کشسان (stretch) و بستهبندیهای غذایی بسیار استفاده میشوند. این مواد به دلیل انعطافپذیری، مقاومت در برابر رطوبت و حفظ کیفیت مواد فاسدشدنی بسیار مورد توجهاند.

- بستهبندی سخت: HDPE انتخابی مناسب برای تولید بطریها، قوطیها و ظروف مورد استفاده در نوشیدنیها، مواد شوینده و مواد شیمیایی صنعتی است. استحکام و مقاومت شیمیایی آن، ذخیرهسازی و حملونقل ایمن را ممکن میسازد.

ساختوساز و زیرساخت (Construction and Infrastructure)

در صنعت ساختمان، پلیاتیلن به دلیل دوام، مقاومت شیمیایی و سبکی، مادهای حیاتی برای ایجاد زیرساختهای قابلاعتماد بهشمار میرود.

- لولهها و اتصالات: لولههای پلیاتیلن در برابر خوردگی و مواد شیمیایی مقاوم هستند و در سیستمهای توزیع گاز، آب شرب، فاضلاب و آبیاری کاربرد گستردهای دارند.

- ژئوممبرانها و لاینرها: ژئوممبرانهای HDPE برای محافظت محیطزیست در محلهای دفن زباله، معادن و مخازن آب استفاده میشوند و از نشت و آلودگی جلوگیری میکنند.

- عایقکاری: پلیاتیلن کراسلینکشده (PEX) بهطور گسترده در عایقکاری حرارتی سیستمهای لولهکشی و گرمایشی به کار میرود و مقاومت بالایی در برابر دمای بالا دارد.

کاربردهای پزشکی و بهداشتی (Healthcare and Medical Applications)

بهدلیل سازگاری زیستی و خنثی بودن شیمیایی، پلیاتیلن نقشی کلیدی در حوزه پزشکی ایفا میکند.

- وسایل پزشکی: پلیاتیلن با وزن مولکولی بسیار بالا (UHMWPE) در ایمپلنتهای ارتوپدی مانند مفصل لگن و زانو استفاده میشود و مقاومت سایشی بسیار بالایی دارد.

- محصولات قابل استریلیزاسیون: LDPE و HDPE در تولید لولههای قابلاستریل، سینیهای جراحی و ظروف استریل کاربرد دارند.

- تجهیزات حفاظتی: از پلیاتیلن برای ساخت شیلدهای صورت، دستکشها و تجهیزات محافظ شخصی استفاده میشود که حفاظت حیاتی برای کادر درمانی فراهم میکند.

انرژیهای تجدیدپذیر (Renewable Energy Applications)

در صنعت انرژی پایدار، پلیاتیلن به دلیل دوام و مقاومت محیطیاش بسیار ارزشمند است.

- پنلهای خورشیدی: فیلمهای پلیاتیلن در ماژولهای فتوولتائیک بهعنوان عایق و محافظ UV عمل میکنند و بازده تولید انرژی خورشیدی را افزایش میدهند.

- توربینهای بادی: قطعات سبک و مقاوم پلیاتیلنی، مانند پوششهای محافظ، عمر و عملکرد توربینهای بادی را افزایش میدهند.

هوافضا و صنایع دفاعی (Aerospace and Defense)

در هوافضا، پلیاتیلن به دلیل استحکام بالا نسبت به وزن و عملکرد پیشرفته، مادهای ایدهآل است.

- کامپوزیتهای پیشرفته: UHMWPE در قطعات هواپیما استفاده میشود و نسبت استحکام به وزن بالا و مقاومت ضربهای مطلوبی دارد.

- تجهیزات محافظتی: در ساخت جلیقههای ضدگلوله، کلاه ایمنی و سپرهای محافظ از پلیاتیلن استفاده میشود، که امنیت جانی افراد را افزایش میدهد.

کاربردهای کشاورزی (Agricultural Applications)

پلیاتیلن در کشاورزی مدرن، باعث افزایش بهرهوری و حفظ منابع شده است.

- فیلمهای گلخانهای: فیلمهای مقاوم در برابر UV پلیاتیلن، از محصولات در برابر شرایط نامساعد محافظت کرده و نور مناسب برای رشد را فراهم میکنند.

- سیستمهای آبیاری: لولهها و شیلنگهای انعطافپذیر پلیاتیلنی در آبیاری قطرهای و بارانی کاربرد دارند.

- فیلمهای مالچ: این فیلمها به حفظ رطوبت خاک، کنترل دما و جلوگیری از رشد علفهای هرز کمک کرده و عملکرد محصول را بهبود میدهند.

صنعت خودروسازی (Automotive Industry)

پلیاتیلن در طراحی سبک خودرو نقش مهمی دارد و باعث افزایش بهرهوری سوخت میشود.

- قطعات داخلی: HDPE در ساخت داشبورد، پانلهای در و تزئینات داخلی استفاده میشود، زیرا استحکام و قابلیت قالبگیری بالایی دارد.

- مخازن سوخت و پوششها: مقاومت شیمیایی پلیاتیلن، آن را برای ساخت مخازن سوخت و پوششهای داخلی مناسب کرده است.

عایقکاری الکتریکی و کابل (Electrical and Cable Insulation)

پلیاتیلن به دلیل خواص عایقی بسیار بالا، در صنعت برق ضروری است.

- عایق سیم و کابل: پلیاتیلن کراسلینکشده (XLPE) برای عایق کابلهای فشارقوی بهکار میرود و دارای مقاومت دیالکتریک و حرارتی عالی است.

- قطعات الکترونیکی: پلیاتیلن با مقاومت بالا در برابر رطوبت و پایداری خوب، برای محافظت از دستگاههای الکترونیکی کاربرد دارد.

کالاهای مصرفی و خانگی (Consumer and Household Goods)

پلیاتیلن بهدلیل دوام، ایمنی و قیمت پایین، در کالاهای روزمره بسیار پرکاربرد است.

- لوازم خانگی: ظروف، تختههای برش، و جعبههای نگهدارنده معمولاً از HDPE ساخته میشوند و در برابر مواد شیمیایی و فشار مقاوماند.

- اسباببازیها و لوازم جانبی: پلیاتیلن برای تولید اسباببازیها، تجهیزات ورزشی و لوازم خانگی بهکار میرود، زیرا ایمن و قابل انعطاف است.

پلیاتیلن با چگالی کم خطی (LLDPE)

پلیاتیلن با چگالی کم خطی (LLDPE) ترکیبی متعادل از انعطافپذیری و استحکام را ارائه میدهد. ساختار خطی با شاخههای کوتاه آن باعث افزایش مقاومت کششی نسبت به LDPE میشود.

ویژگیها:

- استحکام: مقاومت کششی بالاتر نسبت به LDPE.

- انعطافپذیری: قابلیت کشش و تغییر شکل بدون پارگی.

- مقاومت در برابر ضربه: مقاومت بالا در برابر ضربه و سوراخ شدن.

کاربردها:

- فیلمهای کششی: برای بستهبندی پالتها و محافظت از کالاها در حمل و نقل.

- مواد بستهبندی: کیسهها و لفافهای پلاستیکی.

- ژئوممبرانها: در پروژههای حفاظت محیطزیست مانند آستر زبالهدانها.

پلیاتیلن با وزن مولکولی فوقالعاده بالا (UHMWPE)

UHMWPE به خاطر استحکام و مقاومت بینظیر در برابر سایش، برش و مواد شیمیایی شناخته میشود.

ویژگیها:

- استحکام فوقالعاده: مقاومت بالا در برابر سایش و فرسایش.

- مقاومت شیمیایی: مقاوم در برابر طیف وسیعی از مواد شیمیایی.

- اصطکاک پایین: مناسب برای قطعات متحرک.

کاربردها:

- ایمپلنتهای پزشکی: مفصل ران و زانو.

- تجهیزات حفاظتی: جلیقههای ضد گلوله و کلاه ایمنی.

- کاربردهای صنعتی: قطعات ماشینآلات، یاتاقانها و چرخدندهها.

پلیاتیلن با چگالی متوسط (MDPE)

MDPE بین LDPE و HDPE قرار دارد و تعادلی بین استحکام و انعطافپذیری ارائه میدهد.

ویژگیها:

- تعادل ویژگیها: ترکیبی از انعطافپذیری LDPE و استحکام HDPE.

- مقاومت در برابر ضربه: مناسب برای استفاده در شرایط پرتنش.

- دوام مناسب: کاربرد در شرایطی که استحکام متوسط مورد نیاز است.

کاربردها:

- لولهها: در سیستمهای توزیع گاز و آب.

- مصالح ساختمانی: در پروژههای ساختوساز مختلف.

پلیاتیلن کراسلینک شده (PEX یا XLPE)

PEX از طریق فرآیند کراسلینک شدن تولید میشود و پایداری حرارتی و شیمیایی بالایی دارد.

ویژگیها:

- پایداری حرارتی: مقاوم در برابر دمای بالا.

- مقاومت شیمیایی: بهتر از پلیاتیلنهای غیر کراسلینک شده.

- دوام: مناسب برای شرایط سخت و ماندگاری بالا.

کاربردها:

- لولهکشی: برای آب گرم و سرد در ساختمانها.

- عایق الکتریکی: در کابلهای برق به خاطر مقاومت حرارتی.

پلیاتیلن با چگالی بسیار پایین (VLDPE) و پلیاتیلن کلردار (CPE)

VLDPE و CPE ویژگیهای منحصر به فردی برای کاربردهای خاص دارند.

ویژگیها:

- VLDPE : بسیار سبک، فوقالعاده انعطافپذیر و شفاف.

- CPE : مقاوم در برابر مواد شیمیایی و بسیار انعطافپذیر به دلیل کلر افزوده شده.

کاربردها:

- VLDPE: بستهبندی انعطافپذیر و کاربردهایی که نیاز به انعطاف بالا دارند.

- CPE: عایق کابلها و کاربردهای صنعتی خاص.

روندها و نوآوریهای آینده

روندهای محیطزیستی و پایداری

توسعه محصولات زیستپایه مانند پلیاتیلن تولید شده از نیشکر باعث کاهش وابستگی به منابع فسیلی و کاهش اثرات زیستمحیطی میشود. همچنین تلاشها برای تولید پلیاتیلن کاملاً قابل بازیافت یا حتی قابل کمپوست شدن رو به افزایش است.

سامانههای بازیافت حلقه بسته که امکان استفاده مکرر از پلیاتیلن بدون کاهش کیفیت را فراهم میکنند، به کانون توجه صنایع تبدیل شدهاند. دولتها با وضع قوانین زیستمحیطی سختگیرانه، تولیدکنندگان را به این سمت سوق میدهند.

فناوریهای نوین بازیافت

فناوریهایی مانند پیرولیز که نوعی بازیافت شیمیایی محسوب میشود، میتوانند زبالههای پلیاتیلنی را به سوخت یا مواد اولیه جدید تبدیل کنند. بر خلاف بازیافت مکانیکی، این روش پلیاتیلن را به اجزای مولکولی اصلیاش تجزیه کرده و امکان تولید محصولی با کیفیت اولیه را فراهم میآورد.

پیشرفتهای فناورانه در تولید

دیجیتالیسازی و اتوماسیون تولید با استفاده از فناوریهایی مانند هوش مصنوعی (AI) و اینترنت اشیاء (IoT) موجب بهبود بهرهوری، کاهش هزینهها و یکنواختی محصولات شدهاند.

یکی دیگر از نوآوریهای مهم، توسعه کاتالیزورهای متالوسن است. این کاتالیزورها امکان تولید پلیاتیلنهایی با خواص مکانیکی بهتر مانند شفافیت، استحکام و دوام بیشتر را فراهم میسازند. این نوع پلیاتیلنها در بستهبندی پزشکی، قطعات خودرو و فیلمهای با عملکرد بالا کاربرد دارند.

نوآوری در مواد و پلیمرهای با عملکرد بالا

دانشمندان علوم مواد بهطور مداوم در حال بهبود ویژگیهای پلیاتیلن برای پاسخگویی به نیازهای کاربردهای تخصصی هستند. نسخههای با عملکرد بالا مانند پلیاتیلن با وزن مولکولی فوقالعاده بالا (UHMWPE) بهگونهای اصلاح شدهاند تا استحکام، مقاومت سایشی و پایداری شیمیایی بیشتری ارائه دهند. این مواد در بخشهایی مانند بهداشت و درمان (برای ایمپلنتهای پزشکی پیشرفته) و صنایع هوافضا (برای قطعات سبکوزن و بادوام) نقش حیاتی دارند.

یکی دیگر از حوزههای مهم، توسعه ترکیبات زیستتخریبپذیر پلیاتیلن است. با افزودن مواد افزودنی یا ترکیب پلیاتیلن با پلیمرهای زیستتخریبپذیر، محققان در حال تولید موادی هستند که ضمن حفظ عملکرد، در محیطزیست نیز راحتتر تجزیه میشوند.

گسترش کاربردها و فناوریهای هوشمند

کاربرد پلیاتیلن از طریق فناوریهای هوشمند روزبهروز در حال گسترش است. به عنوان مثال، اکنون فیلمهای پلیاتیلنی با قابلیتهایی مانند برچسبهای RFID و کدهای QR تولید میشوند که ردیابی و بهاشتراکگذاری اطلاعات در زنجیره تأمین را ممکن میسازند. این نوآوری بهویژه در صنعت بستهبندی تأثیرگذار بوده و مدیریت موجودی و تعامل با مصرفکننده را بهبود میدهد.

در بخش کشاورزی، فرمولاسیونهای جدید پلیاتیلن باعث تولید فیلمها و لولههایی با مقاومت بالاتر در برابر UV، دوام بیشتر و عملکرد بهتر شدهاند که به بهبود کشاورزی دقیق، صرفهجویی در منابع و افزایش بازدهی کمک میکنند.

همکاریهای استراتژیک و فرصتهای سرمایهگذاری

همکاریهای استراتژیک نقش مهمی در پیشبرد نوآوری در بازار پلیاتیلن دارند. همکاری بین دانشمندان مواد، تولیدکنندگان و مصرفکنندگان نهایی باعث تسریع توسعه راهحلهای نسل جدید پلیاتیلن شده است. برای مثال، سرمایهگذاریهای مشترک در تولید پلیاتیلن زیستپایه باعث گسترش دسترسی به مواد پایدار و کاهش هزینهها شدهاند.

در عین حال، سرمایهگذاری در زیرساختهای تولید پیشرفته و بازیافت به دلیل افزایش تقاضا در بخشهایی مانند انرژیهای تجدیدپذیر، ساختوساز و بهداشت، در حال رشد است. این ابتکارات آینده بازار پلیاتیلن را شکل میدهند و نوآوری و مقیاسپذیری را تقویت میکنند.

پرسشهای متداول (FAQs)

چه ویژگیهایی پلیاتیلن را به مادهای چندکاره تبدیل کرده است؟

پلیاتیلن به دلیل ترکیب منحصربهفردی از خواص از جمله استحکام کششی بالا، انعطافپذیری، مقاومت شیمیایی، چگالی کم و سبکی مادهای بسیار پرکاربرد است. همچنین، مقاومت در برابر رطوبت، پایداری حرارتی، خاصیت عایق الکتریکی و مقاومت در برابر اشعه UV از دیگر ویژگیهای آن است. فرایندپذیری آسان و قابلیت بازیافت نیز به سازگاری آن با صنایع مختلف کمک میکند.

پلیاتیلن در چه صنایعی استفاده میشود؟

پلیاتیلن در صنایعی همچون بستهبندی (فیلم، کیسه، ظروف)، بهداشت و درمان (دستگاههای پزشکی، ماسک، بستهبندی استریل)، انرژی تجدیدپذیر (قطعات پنل خورشیدی، توربین بادی)، هوافضا (درزگیر سبک، عایق)، کشاورزی (فیلم مالچ، لوله)، ساختمان (لوله و عایق) و خودروسازی (جداکننده باتریهای برقی) کاربرد دارد.

تفاوت LDPE، HDPE و UHMWPE در چیست؟

- LDPE: ساختار شاخهای دارد، نرم و انعطافپذیر است، برای فیلمها و بستهبندیها مناسب است.

- HDPE: ساختار خطی و چگالی بالاتری دارد، سختتر و مقاومتر است، در لوله، مخزن و ساختمانسازی استفاده میشود.

- UHMWPE: وزن مولکولی بسیار بالا دارد، بسیار مقاوم در برابر سایش و ضربه و اصطکاک پایین دارد، در تجهیزات پزشکی و قطعات صنعتی کاربرد دارد.

چه نوآوریهایی آینده پلیاتیلن را شکل میدهند؟

نوآوریهایی مانند پلیاتیلن زیستپایه و بازیافتی، طراحیهای هوشمند با استفاده از هوش مصنوعی، فناوری RFID و QR، نانو تکنولوژی برای افزایش استحکام و پایداری حرارتی، پلیاتیلن قابلتجزیه و بازیافت شیمیایی از جمله محرکهای آینده این صنعت هستند.

چرا پلیاتیلن در حوزه سلامت و انرژیهای تجدیدپذیر ترجیح داده میشود؟

در بهداشت، پلیاتیلن به دلیل زیستسازگاری، مقاومت شیمیایی، استحکام مکانیکی و قابلیت استریلیزاسیون برای وسایل پزشکی، ایمپلنتها و بستهبندیهای استریل ایدهآل است. در انرژی تجدیدپذیر نیز به دلیل دوام، سبکی، مقاومت در برابر اشعه UV و خوردگی و هزینه کم در پنلهای خورشیدی، توربینهای بادی و سیستمهای ذخیرهسازی انرژی استفاده میشود.

نقش پلیاتیلن در پایداری محیطزیست و بازیافت چیست؟

پلیاتیلن از طریق قابلیت بازیافت، فرآیندهای کممصرف، بازیافت شیمیایی و ترکیب با مواد بازیافتی به پایداری کمک میکند. ابتکاراتی مانند Operation Clean Sweep و ائتلاف پایان دادن به زبالههای پلاستیکی بر آموزش، جمعآوری مناسب و چرخه اقتصاد متمرکزند.

سخن پایانی

ایران بهعنوان یکی از قطبهای مهم تولید پلیاتیلن در منطقه خاورمیانه، نقش کلیدی در تأمین نیازهای داخلی و صادراتی این ماده ارزشمند ایفا میکند. با ظرفیت تولید صدها هزار تن پلیاتیلن در سال، کشور ما جایگاهی استراتژیک در زنجیره تأمین صنایع پلیمری بهدست آورده است. تنوع گریدها، کیفیت مناسب محصولات و دسترسی به منابع غنی نفت و گاز، از عواملی هستند که ایران را به یکی از بازیگران مهم این صنعت تبدیل کردهاند.

اگر بهدنبال اطلاع از قیمت روز مواد اولیه پلیاتیلن و سایر محصولات پلیمری در بازار آزاد هستید، پیشنهاد میکنیم از طریق لینک زیر، بهصورت لحظهای و دقیق به اطلاعات مورد نیاز خود دسترسی پیدا کنید: قیمت روز مواد پلیمری در بازار آزاد

- Published in Technology

گرانول (مواد اولیه پلاستیک) و کاربردهای آن در صنعت پلاستیک و سایر صنایع

درآمدی بر گرانول

گرانول یکی از پرکاربردترین اشکال مواد خام در صنایع مختلف بهویژه صنعت پلاستیک است. این مواد که معمولاً از پلاستیکهای بازیافتی یا مواد اولیه پلیمری تولید میشوند، بهصورت ذرات کوچک و یکنواختی هستند که فرآیند تولید را سادهتر میکنند. در این مقاله، به بررسی انواع، ویژگیها و کاربردهای گرانول مواد اولیه پلاستیک در صنعت پلاستیک و سایر صنایع میپردازیم. همچنین نقش آن در تولید محصولات پلیاتیلنی و پلیپروپیلنی مورد توجه قرار خواهد گرفت.

گرانول چیست؟

در واقع گرانول دانههای کوچک از مواد اولیه پلاستیکی یا پلیمری است که در فرآیند تولید محصولات مختلف استفاده میشود. این مواد به شکل جامد و معمولاً با ابعاد مشخص تولید میشوند تا حملونقل و فرآوری آنها راحتتر باشد. گرانولها اغلب از پلیمرهایی نظیر پلیاتیلن، پلیپروپیلن، پلی استایرن، پلی کربنات، پی وی سی و تولید میشوند.

انواع مواد گرانول

- پلیاتیلن (PE)

گرانولهای پلیاتیلنی شامل دو نوع اصلی پلیاتیلن سنگین (HDPE) و پلیاتیلن سبک (LDPE) هستند. این مواد در تولید لولهها، فیلمهای پلاستیکی، و بستهبندی کاربرد دارند. - پلیپروپیلن (PP)

گرانولهای پلیپروپیلنی برای تولید محصولات مقاوم در برابر حرارت و شیمیایی استفاده میشوند، مانند قطعات خودرو و بستهبندی مواد غذایی. - بازیافتی

این نوع گرانولها از مواد پلاستیکی بازیافتشده تهیه میشوند و در تولید محصولات ارزانتر و با هدف کاهش هزینه و حفظ محیط زیست به کار میروند.

مزایای استفاده از گرانول

ویژگیهای منحصربهفردی که گرانولها در صنایع مختلف به کار گرفته میشوند. از جمله :

یکنواختی در ابعاد و کیفیت

سهولت در ذخیرهسازی و حملونقل

کاهش هزینههای تولید

قابلیت بازیافت و کاهش آلودگی محیط زیست

کاربردهای گرانول در صنعت پلاستیک

در صنایع پلاستیکی نقش اساسی را گرانولها ایفا می کنند و برای تولید انواع محصولات مورد استفاده قرار میگیرند. برخی از مهمترین کاربردهای آنها عبارتند از:

- تولید فیلمهای پلاستیکی

گرانولهای پلیاتیلنی بهویژه برای تولید فیلمهای پلاستیکی نظیر کیسههای نایلونی و بستهبندی مواد غذایی کاربرد دارند. - تولید لولههای پلیاتیلنی

گرانول پلیاتیلن سنگین (HDPE) در ساخت لولههای انتقال آب به کار میرود. - قطعات تزریقی و بادی

گرانولهای پلیپروپیلنی در تولید قطعاتی نظیر ظروف بادی، قطعات خودرو و لوازم خانگی استفاده میشوند. - محصولات بستهبندی

گرانولها بهویژه در تولید بطریهای پلیاتیلنی و پلیپروپیلنی نقش دارند.

استفاده گرانول در سایر صنایع

علاوه بر صنعت پلاستیک، گرانولها در حوزههای زیر نیز استفاده میشوند:

- صنعت بستهبندی مواد غذایی

گرانولهای پلیپروپیلنی به دلیل خواص ضدآب و مقاوم در برابر حرارت در این صنعت پرکاربرد هستند. - صنعت کشاورزی

گرانولهای پلیاتیلنی در تولید تجهیزات کشاورزی نظیر نوارهای آبیاری و فیلمهای گلخانهای استفاده میشوند. - صنعت خودرو

گرانولهای پلیپروپیلنی و پلاستیکهای تقویتشده برای ساخت قطعات خودرو، داشبورد و سپرها به کار میروند. - صنعت نساجی

گرانولهای خاص برای تولید الیاف مصنوعی و منسوجات مورد استفاده قرار میگیرند. - صنعت پزشکی

در تولید تجهیزات پزشکی مانند سرنگها و بستهبندی دارویی از گرانولهای پلیمری استفاده میشود.

تولید گرانول

فرآیند تولید گرانول شامل چند مرحله اساسی است:

- آمادهسازی مواد اولیه

مواد خام یا پلاستیکهای بازیافتی آماده شده و به دستگاههای خردکن منتقل میشوند. - ذوب و اکستروژن

مواد خردشده در دستگاه اکسترودر ذوب شده و از طریق قالب به شکل رشتههای نازک درمیآیند. - برش و خنکسازی

رشتههای پلیمری به قطعات کوچک بریده شده و با استفاده از آب یا هوا خنک میشوند.

منظور از گرانول گرید آف چیست؟

دو شاخصه اصلی مواد پلیمری شاخص جریان مذاب (MFI) و دانستیه (Density) است. اگر خواص یک محصول پلیمری، از خواص ذکرشده در دیتاشیت محصول نو فاصله داشته باشد، به آن محصول، گرید آف میگویند.

انواع گرید اف

انواع گریدهای اف با توجه به دارا بودن یا نبودن هر کدام از شاخصهها به انواع مختلفی تقسیم بندی میشوند:

- گرید آف ۱ (off 1)

- اگر یک گرید پلیمری، در محدوده یکی از این شاخصهها نباشد و یا هر دو رِنج را دارا باشد اما دارای آلودگی یا رگههای سیاه باشد به آن آف ۱ (off 1) میگویند.

- گرید آف ۲ (off 2)

- اگر یک گرید پلیمری، هر دو محدوده MFI و Density خارج شودو یا در یکی از رِنجها نباشد و دارای آلودگی هم باشد به آن آف ۲ (off 2) میگویند.

- گرید آف ۳ (off 3)

- اگر یک گرید پلیمری، دارای ناخالصیهای دیگری مانند سنگریزه یا هر نوع زباله ریز و درشت باشد، به آن آف ۳ (off 3) میگویند.

- قیمت گرانول چگونه تعیین میشود؟

- قیمت گریدهای Off یک، ۹۰ درصد قیمت گرید On، قیمت گریدهای Off دو، ۸۰ درصد قیمت پایه گرید On، Off سه، ۶۰ درصد قیمت پایه و کلوخه ۴۰ درصد قیمت پایه است. قیمت پودر On Grade، تا ۳ درصد کمتر از اصل قیمت پایه محاسبه و در بورس کالا برای فروش عرضه میشود.

خرید گرانول

«بخش عظیمی از تولید دوباره و بازیافت مواد پلاستیکی مصرفی را تولید گرانول تشکیل میدهند. شما با خرید گرانول، نقش گستردهای در جلوگیری از آسیب رسیدن به محیط زیست و استفاده دوباره از ضایعات پلاستیک را ایفا خواهید کرد. قیمت گرانول وابسته به نوع و میزانی که نیاز دارید، متفاوت خواهند بود. بنابراین اگر قصد خرید گرانول و یا فروش گرانول را دارید، بهتر است در ابتدا از مراکز معتبر استعلام قیمت کنید.»

اهمیت گرانول در محیط زیست

استفاده از گرانولهای بازیافتی به کاهش زبالههای پلاستیکی و آلودگی محیط زیست کمک میکند. این فرآیند باعث حفظ منابع طبیعی و کاهش مصرف انرژی میشود.

آینده گرانول در صنعت

با رشد تقاضا برای محصولات پلاستیکی و پیشرفت فناوری، نقش گرانول در صنعت پلاستیک و سایر صنایع روزبهروز افزایش مییابد. استفاده از گرانولهای زیستتخریبپذیر و بازیافتی میتواند به توسعه پایدار کمک کند.

سخن پایانی

مواد گرانول به عنوان مادهای اساسی در تولید محصولات پلاستیکی و پلیمری شناخته میشود. با توجه به خواص منحصربهفرد و کاربردهای گسترده، این مواد نقشی کلیدی در صنایع مختلف دارند. تاکید بر تولید گرانولهای سازگار با محیط زیست میتواند به کاهش اثرات زیستمحیطی و توسعه پایدار کمک کند.

شما می توانید برای خرید و یا اطلاع از قیمت های روز گرانول و مواد اولیه پلاستیکی با گروه کارشناسان طوس پلاست به شماره ۰۲۱۵۶۵۴۶۷۰۰ تماس حاصل فرمایید و یا به لینک قیمت روز مواد پلیمری مراجعه فرمایید.

- Published in Technology

همانطور که میدانید برای تولید محصولات و قطعات پلاستیکی از نوعی ماشین الات استفاده میشود که این ماشین الات به نوعی مواد اولیه احتیاج دارند. مواد اولیه پلاستیک به شکل گرانول ممکن است از پلیمرهای نو تولیده شده و در طیف وسیعی از صنایع پلاستیکی از جمله تولید لاستیک،کابل های برق و انواع مواد مورد نیاز برای بسته بندی محصولات بکار برده شوند. علاوه بر آن بازیافت ضایعات پلاستیک به گرانولهای قابل استفاده نیز رو به گسترش است که ماده اولیه صنایع بسیاری از جمله لاستیک سازی ،آسفالت و سوخت اصلی کوره است.

گرانول

گرانول شامل شکل دانهدانهای پلیمرها هستند که از مواد بازیافتی تشکیل شدهاند. در حقیقت گرانولهای بازیافتی از پلیمر و ضایعات پلاستیک مانند پلیاتیلن، پلیپروپیلن و سایر پلاستیکهای قابل بازیافت ساخته میشوند به این صورت که این مواد را ذوب کرده و سپس به شکلی دیگر مورد استفاده قرار میدهند. اگر قصد خرید گرانول یا فروش گرانول را دارید، در این مقاله با ما همراه شوید تا با عواملی که بر قیمت گرانول موثر هستند، آشنا شوید و آگاهانهتر نسبت به خرید آن اقدام کنید.

مراحل تولید گرانول

برای آنکه گرانول تولید شوند، لازم است تا در ابتدا ضایعات پلاستیکی و پلیمری را باید داخل دستگاه بازیافت قرار داد و سپس به قطعات ریزی تبدیل کرد. این قطعات ریز گرانول هستند که در واقع نتیجه این کار، تولید گرانول از دستگاه بازیافت است. در ادامه، به انواع روشهای تولید گرانول، نحوه قیمتگذاری و خرید گرانول بیشتر میپردازیم.

روشهای تولید گرانول

به هنگام تولید محصولات پلاستیکی، قطعات پلاستیکی که وارد دستگاه میشوند بهتر است به شکل ساچمههای کوچک باشند. زیرا اگر به شکلهای ناهمگون وارد دستگاه شوند، کیفیت محصولات تولیدی بسیار کاهش پیدا خواهد کرد و ترکیب یکنواختی را به وجود نخواهد آورد. در نتیجه ضررهای اقتصادی به وجود خواهد آمد. همین سبب ان شد که تولید کنندگان به فکر تولید مواد اولیه به شکل ساچمهای یا همان گرانول بیفتند. روشهای تولید گرانول به شرح زیر است:

۱. تولید گرانول رشتهای (Stand Type)

تولید گرانول رشتهای، اولین روش تولید گرانول است که این روش به دلیل سادگی و راحتی در استفاده، بسیار محبوب و پرطرفدار است. تولید به این روش با دستگاه گرانول ساز رشته ای انجام میشود. در این روش ابتدا تکههای مذاب شده پلاستیکها از داخل دستگاه اکسترودر عبور کرده و به صورت رشتهای از داخل صافیهایی مخصوص خارج میشوند. پس از خارج شدن از صافی، این پلاستیکها برای آنکه سرد شوند، از داخل استخر آب عبور داده شده و جهت انجام مراحل پردازش، به دستگاه آسیاب پلاستیک قرار داده شده و در نهایت مراحل خشک شدن روی آنها انجام میشود.

۲. تولید گرانول خشک (Hot Die Face Cutting)

در این روش بازیافتی، پلاستیکها ابتدا داخل اکسترودر خرد شده، از صافی عبور کرده و سپس به شکل مذاب و به کمک یک تیغه برش میخورند. در همان حین، توسط مکش و عبور از لولههایی، سرد و خشک میشوند. سپس وارد مخزن بزرگتر شده، اختلاف فشار ایجاد شده و گرانولهای سنگینتر در انتهای مخزن تهنشین میشوند و گرانولهای سبک و کاربردیتر در بالای مخزن قابل دسترسی و استفاده خواهند بود.

۳. سیستم برش رینگ آبی (Water Ring Cutting)

این روش همانند روش قبلی عمل میشود و تفاوت در این است که مواد پلاستیکی پس از آنکه از صافی رد شده و بریده شدند، به دور مخزن چسبیده و توسط مخزن آب سردی، سرد میشوند. خروجی این دستگاه، محصولاتی به شکل عدس هستند.

۴. سیستم برش زیر آب (Under Water Cutting)

در این روش مانند روش رشتهای عمل میشود و پس از آنکه مواد از صافی عبور کردند، به زیر آب هدایت شده و در همانجا برش میخورند. این روش مناسب ظرفیتهای بالاست و برای بیشتر ترموپلاسیتکها گزینهای مناسب است.

کاربرد انواع گرانول

وجود ضایعات پلاستیک در محیط زندگی ما، موجب آسیب رساندن به محیط زیست، انسانها و حیوانات میشود و ظاهر بسیار نازیبایی را در محیط زندگی ما به وجود میآورد. در این شرایط میتوان این پلاستیکها را بازیافت کرد و به شکل گرانول در صنایع مختلف دوباره مورد استفاده قرا داد و به این صورت تا حد زیادی در صرف انرژی و هزینهها صرفهجویی خواهد شد. این نوع از ضایعات هنگامی که بدون استفاده در محیط رها میشوند، آسیبهای زیادی را به محیط وارد میکنند اما استفاده دوباره از این ضایعات، میتواند کمک بسیاری به محیط زیست بکند. برای آشنایی با انواع گرانول و کاربردهای آن میتوانید به مقالهی “گرانول چیست؟ معرفی انواع گرانول و کاربردهای آن” مراجعه فرمایید.

منظور از گرید آف چیست؟

دو شاخصه اصلی مواد پلیمری شاخص جریان مذاب (MFI) و دانستیه (Density) است. اگر خواص یک محصول پلیمری، از خواص ذکرشده در دیتاشیت محصول نو فاصله داشته باشد، به آن محصول، گرید آف میگویند.

انواع گرید اف

انواع گریدهای اف با توجه به دارا بودن یا نبودن هر کدام از شاخصهها به انواع مختلفی تقسیم بندی میشوند:

گرید آف ۱ (off 1)

اگر یک گرید پلیمری، در محدوده یکی از این شاخصهها نباشد و یا هر دو رِنج را دارا باشد اما دارای آلودگی یا رگههای سیاه باشد به آن آف ۱ (off 1) میگویند.

گرید آف ۲ (off 2)

اگر یک گرید پلیمری، هر دو محدوده MFI و Density خارج شودو یا در یکی از رِنجها نباشد و دارای آلودگی هم باشد به آن آف ۲ (off 2) میگویند.

گرید آف ۳ (off 3)

اگر یک گرید پلیمری، دارای ناخالصیهای دیگری مانند سنگریزه یا هر نوع زباله ریز و درشت باشد، به آن آف ۳ (off 3) میگویند.

قیمت گرانول چگونه تعیین میشود؟

قیمت گریدهای Off یک، ۹۰ درصد قیمت گرید On، قیمت گریدهای Off دو، ۸۰ درصد قیمت پایه گرید On، Off سه، ۶۰ درصد قیمت پایه و کلوخه ۴۰ درصد قیمت پایه است. قیمت پودر On Grade، تا ۳ درصد کمتر از اصل قیمت پایه محاسبه و در بورس کالا برای فروش عرضه میشود.

خرید گرانول

«گرانول بخش عظیمی از تولید دوباره پلاستیکهای مصرفی را تشکیل میدهند. شما با خرید گرانول، نقش گستردهای در جلوگیری از آسیب رسیدن به محیط زیست و استفاده دوباره از ضایعات پلاستیک را ایفا خواهید کرد. قیمت گرانول وابسته به نوع و میزانی که نیاز دارید، متفاوت خواهند بود. بنابراین اگر قصد خرید گرانول و یا فروش گرانول را دارید، بهتر است در ابتدا از مراکز معتبر استعلام قیمت کنید.»

اگر در زمینه خرید و فروش گرانول فعالیت دارید، میتوانید برای اطلاع از قیمت گرانول با مراجعه به سایت طوس پلاست با شمارههای درج شده در این سایت تماس بگیرید و در صورت تمایل نسبت به خرید این محصول اقدام فرمایید.

- Published in Technology

بررسی جامع و تخصصی

مقدمه

کامپاند پلیمری یکی از کلیدیترین مواد در مهندسی و صنایع پیشرفته است که توانسته است با خواص بینظیر خود، تحولی در زمینههای مختلف ایجاد کند. این مواد به دلیل قابلیتهای گستردهای که دارند، از خودروسازی گرفته تا الکترونیک و حتی بستهبندی، کاربردهای متعددی یافتهاند. در این مقاله به بررسی دقیقتر کامپاندهای پلیمری، انواع مختلف آنها، ویژگیها و چالشهای تولید، و همچنین نوآوریها و پیشرفتهای اخیر در این حوزه خواهیم پرداخت.

تعریف و تاریخچه

کامپاند پلیمری به ترکیبهای چند مادهای اطلاق میشود که در آنها پلیمرهای مختلف به همراه افزودنیهای تخصصی جهت دستیابی به خواص مطلوبتر مخلوط میشوند. این ترکیبات از دهههای گذشته مورد توجه قرار گرفته و به مرور زمان با پیشرفتهای تکنولوژیکی، توانستهاند به یکی از مهمترین مواد در صنایع مختلف تبدیل شوند. تاریخچه تولید کامپاندهای پلیمری به دوران پس از جنگ جهانی دوم بازمیگردد که با توسعه صنایع پلاستیک و نیاز به مواد سبکتر و مقاومتر، تحقیقات و تولید این مواد آغاز شد.

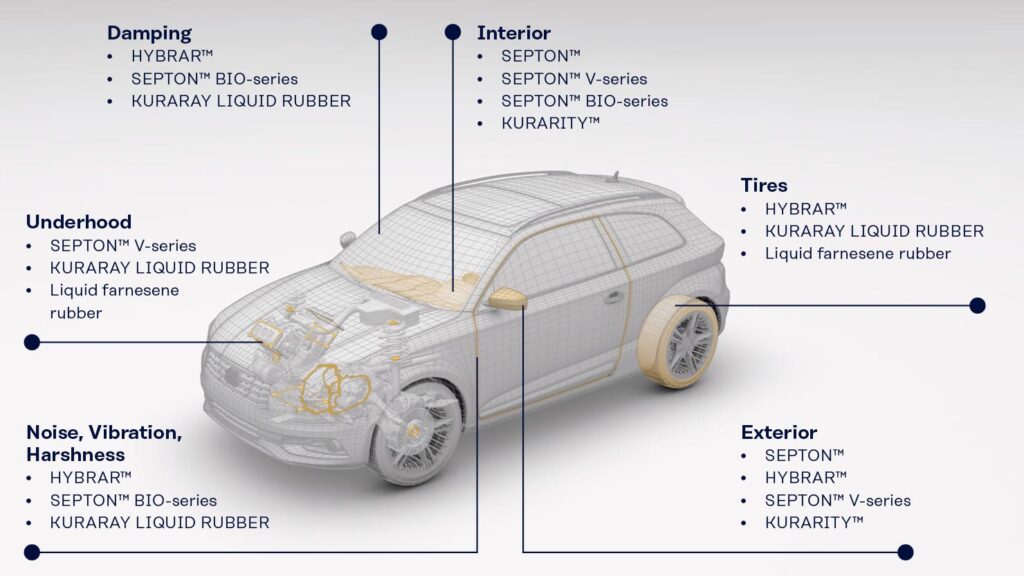

کامپاند پلیمری و اهمیت آن در صنایع

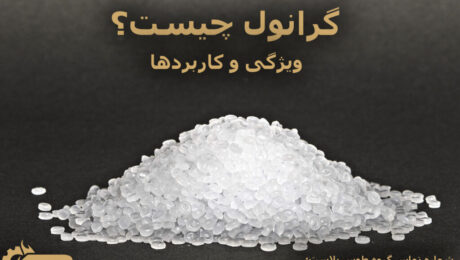

کامپاندهای پلیمری به دلیل داشتن ویژگیهایی نظیر وزن کم، مقاومت بالا، و قابلیت تنظیم خواص فیزیکی و شیمیایی، به یکی از پرکاربردترین مواد در صنایع مختلف تبدیل شدهاند. در صنعت خودروسازی، این مواد جایگزین مناسبی برای فلزات سنگین محسوب میشوند و توانستهاند با کاهش وزن خودروها، مصرف سوخت و انتشار گازهای گلخانهای را کاهش دهند. در صنعت الکترونیک، کامپاندهای پلیمری به عنوان عایقهای حرارتی و الکتریکی عمل میکنند و در حفاظت از قطعات حساس الکترونیکی نقش بسزایی دارند.

خواص کلیدی

یکی از مهمترین دلایلی که کامپاند پلیمری را به مادهای محبوب در صنایع تبدیل کرده است، قابلیت تنظیم و بهبود خواص مکانیکی، حرارتی و الکتریکی آن است. این خواص میتوانند بر اساس نیازهای خاص هر صنعت و کاربرد، تغییر کنند. به عنوان مثال، با افزودن نانوذرات به یک کامپاند پلیمری، میتوان خواص ضدمیکروبی، ضدخوردگی و حتی رسانایی الکتریکی آن را بهبود بخشید. این خواص قابل تنظیم به مهندسان و طراحان این امکان را میدهد که مواد را دقیقاً بر اساس نیازهای پروژههای خاص طراحی و تولید کنند.

- مقاومت مکانیکی: کامپاندهای پلیمری میتوانند با افزودن موادی مانند فیبرهای شیشهای، مقاومت مکانیکی فوقالعادهای پیدا کنند. این امر به ویژه در صنایعی مانند خودروسازی که مقاومت در برابر ضربه و خمش از اهمیت بالایی برخوردار است، بسیار مهم است.

- مقاومت حرارتی: یکی دیگر از ویژگیهای کلیدی کامپاند پلیمری، مقاومت در برابر حرارت است. با استفاده از افزودنیهایی مانند آنتیاکسیدانها و پایدارکنندههای حرارتی، میتوان این مواد را به گونهای طراحی کرد که در دماهای بالا نیز عملکرد خوبی داشته باشند.

- ویژگیهای شیمیایی: کامپاندهای پلیمری میتوانند در برابر مواد شیمیایی مختلف مانند اسیدها، قلیاها و حلالها مقاوم باشند. این ویژگی آنها را برای کاربردهایی که در معرض محیطهای خورنده قرار دارند، ایدهآل میکند.

- رسانایی الکتریکی و حرارتی: یکی از حوزههای نوین در تحقیق و توسعه کامپاند پلیمری، افزایش رسانایی الکتریکی و حرارتی است. با افزودن نانوذرات فلزی یا گرافنی، میتوان این ویژگیها را بهبود بخشید، که این امر در صنایع الکترونیک و انرژی بسیار کاربردی است.

انواع کامپاند پلیمری

- کامپاندهای ترموپلاستیک: این نوع کامپاند پلیمری به دلیل قابلیت ذوب و شکلدهی مجدد، در صنایعی مانند بستهبندی و خودروسازی بسیار مورد استفاده قرار میگیرد. پلیمرهای پایه مانند پلیپروپیلن و پلیاتیلن از جمله موادی هستند که در تولید این کامپاندها به کار میروند.

- کامپاندهای الاستومری: این نوع کامپاند پلیمری دارای خواص الاستیکی بالا هستند و میتوانند پس از تغییر شکل، به حالت اولیه خود بازگردند. این ویژگی آنها را برای کاربردهایی مانند تولید لاستیکهای خودرو و قطعات ارتجاعی ایدهآل میکند.

- کامپاندهای حرارتی: این دسته از کامپاندها دارای پایداری حرارتی بالایی هستند و در صنایعی که دماهای بالا در فرایند تولید یا کاربری مورد نیاز است، مورد استفاده قرار میگیرند.

- کامپاندهای تخصصی: علاوه بر موارد فوق، کامپاندهای پلیمری تخصصی نیز وجود دارند که برای کاربردهای خاصی طراحی شدهاند. این کامپاندها میتوانند شامل موادی با خواص ضدآتش، ضداشعه UV، ضدباکتری و غیره باشند که هر کدام در صنایع مختلفی مانند پزشکی، کشاورزی و ساختمانسازی کاربرد دارند.

فرایند تولید

تولید کامپاند پلیمری نیازمند دانش فنی و تجربیات وسیع در زمینه ترکیب مواد و فرایندهای مهندسی است. مراحل اصلی تولید شامل:

- انتخاب پلیمر پایه: اولین گام در تولید کامپاند پلیمری، انتخاب پلیمر پایهای است که خواص پایهای محصول نهایی را تعیین میکند. پلیمرهای پایه میتوانند شامل پلیاتیلن، پلیپروپیلن، پلیکربنات و غیره باشند.

- انتخاب افزودنیها: افزودنیهای مورد استفاده در کامپاند پلیمری باید بر اساس نیازهای خاص هر کاربرد انتخاب شوند. این افزودنیها میتوانند شامل فیبرهای تقویتکننده، آنتیاکسیدانها، پایدارکنندههای حرارتی و غیره باشند.

- ترکیب و آمیزه: مرحله بعدی، ترکیب مواد انتخاب شده است. این مرحله میتواند شامل فرآیندهایی مانند مخلوط کردن، ذوب کردن و اکستروژن باشد که برای اطمینان از توزیع یکنواخت افزودنیها در کل پلیمر پایه انجام میشود.

- شکلدهی و پردازش: پس از ترکیب مواد، کامپاند پلیمری به شکل نهایی خود در میآید. این فرآیند میتواند شامل اکستروژن، قالبگیری تزریقی، یا روشهای دیگر باشد که بسته به نوع محصول نهایی انتخاب میشود.

- آزمایش و کنترل کیفیت: در نهایت، محصول نهایی باید از نظر کیفیت و عملکرد مورد آزمایش قرار گیرد. این آزمایشها میتوانند شامل بررسی خواص مکانیکی، حرارتی و شیمیایی باشند تا اطمینان حاصل شود که کامپاند پلیمری تولید شده مطابق با استانداردهای مورد نظر است.

کاربردها

کامپاندهای پلیمری به دلیل انعطافپذیری و قابلیت تنظیم خواص، در صنایع متعددی کاربرد دارند:

- خودروسازی: استفاده از کامپاندهای پلیمری در این صنعت به کاهش وزن خودروها، افزایش بهرهوری سوخت و کاهش انتشار گازهای گلخانهای کمک کرده است. قطعاتی مانند سپرها، داشبوردها و قطعات داخلی خودروها به طور گسترده از این مواد ساخته میشوند.

- الکترونیک: در صنعت الکترونیک، کامپاندهای پلیمری به عنوان عایقهای حرارتی و الکتریکی و همچنین در ساخت قطعاتی مانند بدنههای گوشیهای موبایل، تلویزیونها و لپتاپها کاربرد دارند.

- بستهبندی: در صنعت بستهبندی، کامپاندهای پلیمری به دلیل وزن کم، مقاومت در برابر ضربه و توانایی حفظ خواص مواد بستهبندی شده، بسیار محبوب هستند.

- پزشکی: در صنعت پزشکی، کامپاندهای پلیمری برای تولید تجهیزات پزشکی، مانند سرنگها، لولههای انتقال خون و قطعات دستگاههای جراحی استفاده میشوند. این مواد به دلیل خواص ضدباکتری و امکان استریلسازی، انتخابی مناسب برای این صنعت حساس هستند.

- ساختمانسازی: کامپاندهای پلیمری در صنعت ساختمانسازی به دلیل خواص ضدآب، ضدخوردگی و مقاومت در برابر شرایط محیطی سخت، به طور گسترده مورد استفاده قرار میگیرند. لولههای پلیمری، پنجرهها، و حتی قطعات دکوراتیو داخلی از این مواد تولید میشوند. علاوه بر این، سبک بودن این مواد باعث کاهش وزن کلی سازهها و در نتیجه کاهش هزینههای ساخت و ساز میشود.

سخن پایانی

کامپاندهای پلیمری به عنوان یکی از مواد اصلی در صنایع پیشرفته، نقش بسیار مهمی در توسعه و پیشرفت فناوریهای مدرن ایفا میکنند. با توجه به ویژگیهای منحصر به فرد این مواد و قابلیت تنظیم خواص آنها، استفاده از کامپاندهای پلیمری در آینده نیز رو به افزایش خواهد بود. از طرفی، چالشها و مسائل مرتبط با تولید و بازیافت این مواد، نیازمند تحقیق و توسعه بیشتر است تا این مواد به عنوان گزینههای پایدار و کارآمد در صنایع مختلف باقی بمانند. گروه طوس پلاست با سابقه ای بیش از نیم قرن تجربه با تکیه بر دانش و نیروی جوانان و همچنین با استفاده از به روزترین تکنولوژی و ماشین آلات در صدد آن است تا قدمی در تحقق شکوفایی تولید محصول با کیفیت بردارد و خدمتی در عرصه صنعت کشور عزیزمان ایران کرده باشد.

شما می توانید برای بازدید از محصولات کامپاند پلیمری طوس بر روی محصولات کلیک کنید و بر اساس نیاز خود گرانول مورد نظر را سفارش دهید و برای دریافت مشاوره با گروه کارشناسان به شماره ۰۲۱۵۶۵۴۶۷۰۰ تماس حاصل فرمایید.

- Published in Technology

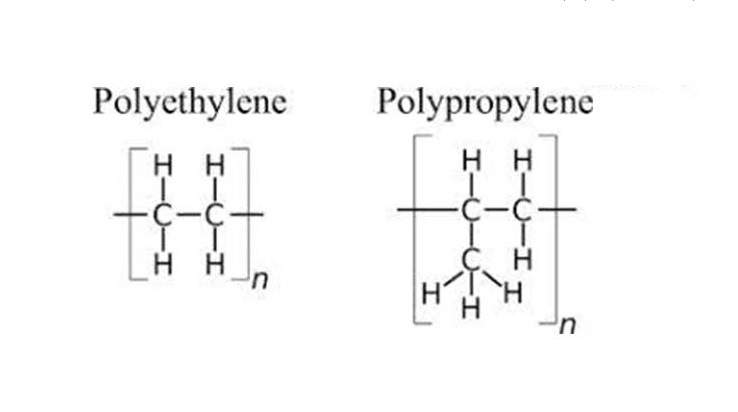

دو نوع از پر مصرفترین مواد اولیه در صنعت پلاستیک پلی اتیلن و پلی پروپیلن است. هر کدام از این دو ماده کاربردهای منحصر به فردی دارند. این دو ماده در رده پلیمرهای ترموپلاستیک و نیمه بلورین قرار دارند، که در صنایع مختلف به صورت گسترده مورد استفاده قرار میگیرند. مواد اولیه دیگری نیز در صنعت پلاستیک مورد استفاده است که به علت گران بودن در تناژ کم مورد استفاده قرار میگیرند. در این مقاله به بررسی تفاوت پلی اتیلن و پلی پروپیلن میپردازیم.

پلی اتیلن (PE)

پلی اتیلن، جز پرمصرفترین پلیمرها در دنیا بوده که متعلق به خانواده پلیالفین و از دسته ترموپلاستیکها است. این ماده، یکی از پلیمرهای گرمانرم است؛ بدین شکل که با رسیدن به نقطه ذوب به حالت مایع درآمده و با رسیدن به نقطه انجماد به حالت جامد در میآید. پلی اتیلن شامل ساختار بسیار سادهای است، به طوری که سادهتر از تمام پلیمرهای تجاری است. یک مولکول پلیاتیلن زنجیر بلندی از اتمهای کربن است که به هر اتم کربن دو اتم هیدروژن چسبیدهاست.

پلی پروپیلن (PP)

پلی پروپیلن دومین ترموپلاستیک پرمصرف در صنایع مختلف است که اخیراً به صورت گرانول شده میتواند کاربردهای بیشتری را در تولید محصولات به همراه داشته باشد. پلیپروپیلن (که اغلب با عنوان پ پ نساجی و پ پ شیمیایی شناخته میشود)، ساختار خاصی از پلیمر پلی پروپیلن (polypropylene) است که به فرم گلولهای شکل (دانه دانه) برای تولید محصولات مختلف در اشکال گوناگون مورد استفاده قرار میگیرد. از پلی پروپیلن برای تولید لوله و اتصالات، بطری، قوطی و … استفاده میشود.

تفاوت پلی اتیلن و پلی پروپیلن

- پلی پروپیلن سفت تر از پلی اتیلن است و برای تولید قطعات قالبگیری شده بیشتر استفاده میشود.

- مقاومت در برابر ترک خوردگی پلی پروپیلن بالا است اما پلی اتیلن تا حدودی کشسان بوده و انعطاف پذیری بیشتری دارد.

- در پلی پروپیلن به علت سرعت کم بلورینگی، حضور عامل هسته زا موثر خواهد بود در حالی که در پلی اتیلن به علت سرعت بالای بلورینگی، حضور عوامل هسته زا کم اثر است. بنابراین امکان تولید محصول شفاف در پلی پروپیلن بیشتر است.

- چاپ پذیری فیلمهای پلی پروپیلن بیشتر از پلی اتیلن است و در فیلم پلی اتیلنی، تنها در صورت اصلاح سطح میسر است.

- نقطۀ ذوب پلی پروپیلن بیشتر از پلی اتیلن است و در تولید پلاستیکهای ساختاری و الیاف به کار میروند.

- مقاومت در برابر ضربه و خواص فیزیکی پلی اتیلن به گونهای است که پایداری بیشتری در برابر سرما دارد و در ساخت علائم راهنمایی و رانندگی به کار میرود. از طرف دیگر، پلیپروپیلن مقاومت خستگی بالایی دارد و برای ساخت لولا مناسب است.

- مقاومت در برابر نور UV پلی اتیلن بیشتر از پلی پروپیلن است.

- مقاومت شیمیایی پلی پروپیلن در برابر حلالهای آلی، اسیدها و الکترولیتها بسیار بیشتر از پلی اتیلن است.

- بار الکتریسیتۀ ساکن پلی اتیلن کمتر از پلی پروپیلن بوده و عایق الکتریکی خوبی است. از این رو، استفاده از مستربچ آنتی استاتیک برای محصولات بر پایۀ پلی پروپیلن توصیه میشود.

- پلیمریزاسیون نوع خطی پلی اتیلن دشوار بوده و با کنترل شرایط، تولید محصول نهایی با خلوص بالا امکان پذیر است. اما پلیمریزاسیون پلی پروپیلن با خلوص بالا، سادهتر است.

- استفاده از پلی اتیلن معمولا به صورت صد در صد خالص است اما پلی پروپیلن عموما با پلی اتیلن کوپلیمره میشود. این کوپلیمر انعطاف پذیر بوده و در ساخت کاغذ سنتزی به کار میرود. کاغذ سنتزی در برابر پارگی و آب مقاوم است.

تفاوت پلی اتیلن و پلی پروپیلن از نظر ساختار

تفاوت اصلی این دو پلیمر از واحد مونومری آنها نشات میگیرد. پلی پروپیلن از مخلوط مونومرهای پروپیلن و پلی اتیلن از مخلوط مونومرهای اتیلن ساخته میشود. پلی پروپیلن فرمول شیمیایی (C3H6)n و پلی اتیلن ((C2H4 است. واحد مونومری پلی اتیلن و پلی پروپیلن که در شکل زیر قابل مشاهده است:

تفاوت پلی اتیلن و پلی پروپیلن از نظر خواص فیزیکی و مکانیکی

| پلی اتیلن | پلی پروپیلن |

|---|---|

| ۱- دارای گریدهای خطی (HD)، خطی و سبک (LLD) و سبک (LD) | ۱- دارای گریدهای ایزو تاکتیک، سیندیو تاکتیک و اتاکتیک |

| ۲- انعطاف پذیر | ۲- سفت |

| ۳- چگالی ۰/۸۸ تا ۰/۹۶ گرم بر سانتی متر مکعب | ۳- چگالی ۰/۸۵ تا ۰/۹۵ گرم بر سانتی متر مکعب |

| ۴-درصد جمع شدگی کم تر | ۴- درصد جمع شدگی بیش تر |

| ۵- دمای انتقال شیشه ای ۸۰- درجۀ سانتیگراد | ۵- دمای انتقال شیشه ای ۱۷- درجۀ سانتیگراد |

| ۶- دمای ذوب ۱۱۵ تا ۱۳۵ درجۀ سانتیگراد | ۶- دمای ذوب ۱۳۰ تا ۱۷۰ درجۀ سانتیگراد |

| ۷- مقاومت در برابر تنش های محیطی(ESCR) کم تر از پلی پروپیلن | ۷- مقاومت در برابر تنش های محیطی(ESCR) بیش از ۱۰۰۰ ساعت |

| ۸- مقاومت شیمیایی و عایق الکتریکی خوب | ۸- مقاومت شیمیایی عالی و عایق الکتریکی خوب |

| ۹- مقاومت سایشی، پوششی و ضربۀ (حتی در دماهای پایین) بالا | ۹- مقاومت خستگی بالا و مناسب برای ساخت لولا و عدم ایجاد ترک با وجود تنش |

| ۱۰- چقرمگی بالا | ۱۰- چقرمگی کم و حساسیت به ضربه در دماهای زیر صفر |

نمایش ۱ تا ۱۰ از مجموع ۱۴ مورد

شباهتهای پلی اتیلن و پلی پروپیلن

پلیاتیلن و پلیپروپیلن دارای برخی خصوصیات مشترک، مانند عمر طولانی، کیفیت بالا و انعطاف پذیری هستند که این خصوصیات باعث شده تا در بیشتر بخشها و صنایع بعنوان ماده اولیه پلیمری پرکاربرد مورد استفاده قرار گیرند. همچنین هر دو از الیافی موسوم به الفین تشکیل شدهاند، که در صورت ترکیب با مواد دیگر، مایعات روغنی را تولید میکنند. هر دو پلیمر قابلیت بازیافت دارند ولی بازیافت پذیری پلی اتیلن بهتر از پلی پروپیلن است. علائم بازیافت پلی اتیلن و پلی پروپیلن به شکل زیر است:

جمع بندی

برای استفاده از انواع مواد اولیه بهتر است با شناخت و آگاهی از نوع کاربرد و محصول مورد نظر، دست به انتخاب و خرید این محصولات زده شود تا از متحمل شدن ضررهای اقتصادی ثانویه جلوگیری شود. بطورکلی، اگرچه گرانول پلی پروپیلن و گرانول پلی اتیلن دارای چند ویژگی فیزیکی هستند، ولی از نظر ماهیت و نحوه استفاده کاملاً متفاوت هستند. PP انعطاف پذیرتر و PE استحکام بیشتری دارد. PP نیز ماهیت کشسانی دارد اما PE پایدار است. با این حال درآخر هر دو محصول پلاستیکی به میزان سهم خود در بازار مهم و پرکاربرد هستند.

- Published in Technology

برای تولید انواع نایلون، از گریدهای مختلف پلیمری استفاده میشود. در این مقاله قصد داریم به بررسی گریدهای پرکاربرد پلیمری در تولید انواع نایلون بپردازیم.

۱- پلی اتیلن سبک ۲۱۰۰

پلی اتیلن ۲۱۰۰TN00 یا مواد ۲۱۰۰ یک پلی اتیلن سبک گرید فیلم (Film) است که جهت تولید فیلمهای با دوام بالا و لاینر بسته بندیهای با استحکام بالا به کار میرود.

ویژگی پلی اتیلن ۲۱۰۰

دوام بالا و استحکام بالا

کاربرد مواد ۲۱۰۰

جهت تولید فیلمها

۲-پلی اتیلن سبک ۰۱۹۰

مواد ۰۱۹۰ یا پلی اتیلن LF0190 یک پلی اتیلن سبک گرید فیلم (Film) با وزن مولکولی بالاست که جهت تولید فیلمهای متنوع و انواع لاینر به کار میرود.

ویژگی پلی اتیلن ۰۱۹۰

وزن مولکولی بالا

کاربرد مواد ۰۱۹۰

جهت تولید نایلکس و فیلم پلی اتیلنی کاربرد دارد.

۳-پلی اتیلن سبک ۲۱۰۱TN

پلی اتیلن ۲۱۰۱TN47 یا مواد ۲۱۰۱TN یک پلی اتیلن سبک گرید فیلم (Film) است. این گرید فاقد افزودنی است و خواص کششی و چقرمگی بالایی دارد.

ویژگی پلی اتیلن ۲۱۰۱TN

خواص کششی و چقرمگی بالا

کاربرد مواد ۲۱۰۱TN

جهت تولید فیلمهای شرینک با سرعت بالا

۴-پلی اتیلن سبک ۲۴۲۰E

پلی اتیلن ۲۴۲۰E یا مواد ۲۴۲۰E یک پلی اتیلن سبک (LDPE) است که به دلیل شفافیت بالا جهت تولید فیلمهای بستهبندی و شرینک مورد استفاده قرار میگیرد.

ویژگی پلی اتیلن ۲۴۲۰E

شفافیت بالا

کاربرد مواد ۲۴۲۰E

جهت تولید فیلمهای شرینک

۵-پلی اتیلن سبک ۰۰۷۵

پلی اتیلن LH0075 یک پلی اتیلن سبک گرید فیلم (Film) است. مواد ۰۰۷۵ با داشتن خواص مکانیکی خوب جهت تولید فیلمهای بسته بندی غذایی، دارویی، شرینک و صنعتی و همچنین قالبگیری بادی بطریهای کوچک به کار میرود.

ویژگی پلی اتیلن سبک LH0075

خواص مکانیکی خوب

کاربرد مواد ۰۰۷۵

تولید انواع فیلم های پلی اتیلن مانند فیلم جمع شونده، بطری های بزرگ و کوچک نگهدارنده دارو و مواد شیمیایی، بسته بندی مواد غذایی و … استفاده میشود.

۶- پلی اتیلن سبک خطی ۲۳۵F6

پلی اتیلن ۲۳۵F6 یک پلی اتیلن سبک خطی (LLDPE) است که با فرایند گازی تولید شده است مواد ۲۳۵F6 بدلیل خواص مکانیکی و فرایند پذیری خوب جهت تولید انواع فیلمهای کشاورزی، صنعتی و غذایی به کار میرود.

ویژگی پلی اتیلن ۲۳۵F6

استحکام مذاب و قابلیت کششی بالا

کاربرد مواد ۲۳۵F6

انواع مختلف فیلم و نوارهای کشاورزی

۷- پلی اتیلن سبک خطی ۲۲B02

پلی اتیلن ۲۲B02 یا مواد ۲۲B02 یک پلی اتیلن سبک خطی (LLDPE) است که به دلیل استحکام و خواص کششی بالا جهت تولید انواع فیلمها جهت بستهبندی صنعتی و غذایی مورد استفاده قرار میگیرد.

ویژگی پلی اتیلن ۲۲B02

استحکام بالا، چگالی کم

کاربرد مواد ۲۲B02

جهت تولید انواع فیلمها جهت بستهبندی صنعتی و غذایی

۸- پلی اتیلن سبک خطی ۰۲۰۹KJ

پلی اتیلن LL0209KJ یا مواد (۰۲۰۹KJ (209 یک پلی اتیلن سبک خطی با نرمال بوتن و حاوی آنتی اکسیدان و افزودنی آنتی بلاک است. این گرید برای مصارف عمومی تولید انواع فیلمها (Film) به کار میرود و اغلب برای مخلوط کردن با دیگر گریدهای پلی اتیلن سبک استفاده میشود. فیلمهای حاصله با افزودن این گرید استحکام کششی و مقاومت در برابر پارگی بیشتری دارند.

ویژگی پلی اتیلن سبک خطی ۰۲۰۹KJ

استحکام کششی بالاتر، آب بندی بهتر

کاربرد مواد ۰۲۰۹KJ

جهت تولید فیلمهای بسته بندی غذایی، صنعتی و فیلمهای کشاورزی

۹- پلی اتیلن سنگین EX5

مواد EX5 یا پلی اتیلن (EX5 (9450F یک پلی اتیلن سنگین (HDPE) با وزن مولکولی بالا کوپلیمر شده با ۱-بوتن است. استحکام کششی بالا آن را مناسب تولید انواع کیسههای پلاستیکی و فیلمهای بستهبندی کرده است.

ویژگی پلی اتیلن EX5

وزن مولکولی بالا کوپلیمر شده با ۱- بوتن و استحکام کششی بالا

کاربرد مواد EX5

دستکش یکبار مصرف، کیسه فریزر، کیسه حمل مواد غذایی و میوه، کیسه زباله

۱۰- پلی اتیلن سنگین F7000

مواد F7000 (پلی اتیلن ۷۰۰۰F) یک پلی اتیلنی سنگین جهت تولید فیلمهای بسیار نازک است. پلی اتیلن یا پلی اتن یکی از سادهترین و ارزانترین پلیمرها است و پلی اتیلن جامدی مومی و غیر فعال است. این ماده از پلیمریزاسیون اتیلن بهدست میآید و ب طور خلاصه بصورت PE نشان داده میشود.

ویژگی پلی اتیلن F7000

وزن مولکولی بالا و استحکام فیلم بالا

کاربرد مواد F7000

- فیلم فوق العاده نازک پیشرفته

- دستکش یکبار مصرف

- کیسه فریزر

- کیسه حمل مواد غذایی و میوه

- کیسه زباله

- روپوش پزشکی

- ساخت لوازم ایمنی

- ساخت مخازن آب

- ساخت اسباب بازی

- ساخت لوله و اتصالات

- تولید قطعات پلاستیکی

- Published in Technology